SiC极性面对氧化、掺杂及外延的影响

SiC晶体由于其原子结构和晶格参数的差异,导致其表面具有不同的物理和化学性质,从而产生极性。极性轴方向上的两个非等效面被称为Si面和C面。SiC晶体的极性是影响其材料生长、机械加工、外延和器件性能的重要因素,选择合适的极性表面对于优化器件性能和可靠性至关重要。我司可供双面CMP加工的SiC衬底用于外延生长,具体参数请联系:vp@honestgroup.cn

1. SiC极性面表面化学反应行为

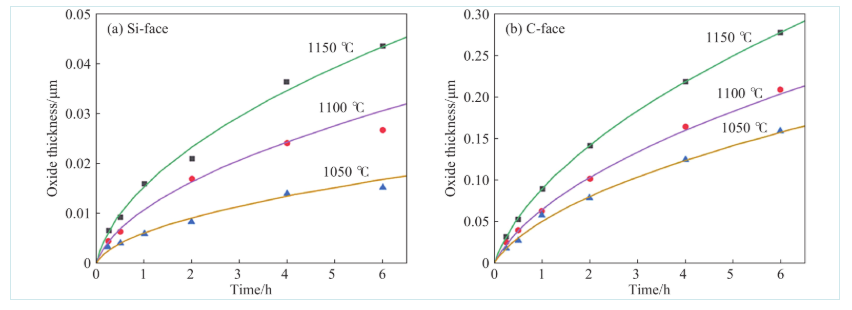

SiC晶体中,Si面和C面的氧化与掺杂行为存在显著差异,这主要归因于它们的原子排列、电子结构和表面性质的不同。由于Si原子在氧化过程中需要克服更高的能量障碍,例如Si原子与O原子形成Si-O键的活化能较高,因此Si面的氧化速率比C面慢。相反,C面的氧化速率比Si面快,因为C原子与O原子更容易结合,此外,C面的表面结构可能更容易形成不稳定的氧化物,从而加速氧化过程。

图1 (a)Si面氧化物的厚度与时间和温度的函数关系;(b)C面氧化物的厚度与时间和温度的函数关系。(实线: Song模型计算结果;散点:4H-SiC氧化实验结果)

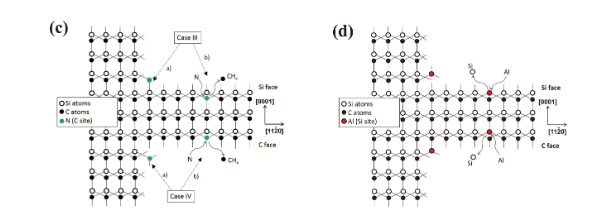

在掺杂行为方面,杂质原子的结合位点由掺杂原子和被替换原子的共价半径相对大小控制。N原子更容易在Si面上掺杂,因为N原子半径与C原子半径相似,可以替代C原子进入晶格。而Al原子更容易在C面上掺杂,因为Al原子半径与Si原子半径相似,可以替代Si原子进入晶格。在C面的台阶上,N原子可以与下层的几个Si原子键合,而在Si面的台阶上,N只与一个Si原子键合,导致N在C面上的反向脱附速率较低,从而导致C面上的掺杂浓度较高。Al原子的掺入与N原子相反。

图2 N和Al表面空位诱导掺入掺杂示意图

2. SiC极性面对外延的影响

1)同质外延

高功率器件领域当前仍主要利用硅面SiC进行外延制备。最新研究表明,由于硅面具有较低的氧化速率,因此能够促进高质量栅氧化层形成,如MOSFET栅氧;较低的表面粗糙度对获取平滑表面形貌非常有利。但在硅面上外延生长速度较慢,产能受到制约;通常具有较高的外延层缺陷密度,需要更严格的工艺管控。相较之下,碳面(C-face)SiC则表现出高达 50 µm/hr的外延生长速率,这将极大提升生产效率,并通过优化化学机械抛光(CMP)与刻蚀工艺可实现极低缺陷密度,甚至接近无缺陷水平,这对器件性能提升极为关键。其较长的表面扩散长度有利于台阶流生长模式主导,有助于进一步降低缺陷。然而,碳面的氧化速率较快以及更易形成贯穿晶圆的4H-SiC多型夹杂缺陷是其面临的主要挑战。

2)异质外延

研究者采用SiC衬底生长石墨烯时发现,在图层生长模式上,Si面上生长石墨烯时,通常会形成(6√3×6√3)R30°的缓冲层,随后石墨烯以层状模式生长。这种生长模式使得石墨烯层数可控,但缓冲层可能导致缺陷。而在C面上生长石墨烯时,不会形成缓冲层,表面重构过程更复杂,石墨烯更容易在缺陷位置成核,并以多晶态形式生长,层间相互独立,电子迁移率较低。

在薄膜极性方面,Si面上生长的AlN薄膜通常具有Al极性,而C面上生长的AlN薄膜通常具有N极性。同样,Si面上生长的GaN薄膜通常具有Ga极性,而C面上生长的GaN薄膜通常具有N极性。

参考文献:

1. 赵春阳, 王恩会, 侯新梅. SiC半导体不同晶面氧化机理及动力学的研究进展[J]. 工程科学学报, 2021, 43(5): 594-602. DOI: 10.13374/j.issn2095-9389.2020.10.10.001

2. Huang Y , Lin H , Zhang X ,et al.Polarity-dependent effects in silicon carbide crystals: from fundamentals to applications[J]. 2025.