氮化镓外延专用大尺寸硅片

氮化镓(GaN)作为第三代半导体的核心材料,凭借其宽禁带(3.4eV)、高击穿场强(3.3 MV/cm)及高频特性,在5G通信、新能源汽车、快充等领域展现出巨大潜力。大尺寸硅片凭借成熟的产业链、低成本和可扩展性,成为GaN外延的理想选择。我司可供大尺寸直拉(CZ)硅片用于GaN功率器件制备,具体规格参数以8英寸为例:

1. 大尺寸硅片规格参数表

CSP22439 – CZS

| Item | Silicon substrate |

| Growth Method | CZ |

| Diameter | 200±0.2mm |

| Thickness | / |

| Conductivity Type | P++ |

| Crystal Orientation | (111)±0.5° |

| Dopant | Boron |

| Resistivity | / |

| GBIR | ≤5um |

| Warp | / |

| Bow | / |

| SFQR (22*22mm) | ≤0.8um |

| TTV | ≤5um |

| Particle (LPD) | / |

| Surface Finish | SSP |

| Backside Finish | Etched |

| Edge | Semi-standard |

| Notch | <110> semi-standard |

2. 硅基氮化镓外延中滑移线的产生与控制

滑移线问题的形成根源可追溯至硅片加工过程中残留的局部损伤。在晶片加工阶段,采用”HF端面腐蚀工艺”和”胶带研磨工艺”去除倒角面SiO2时,易在边缘(edge)和缺口(notch)区域产生划痕、微裂纹等加工痕迹。特别是大尺寸晶片所需的二次倒角工艺,进一步加剧了notch部位的损伤深度,形成显著的局部应力集中点。这些结构缺陷在外延生长的高温环境下成为关键诱发因素——晶片边缘因加工损伤导致晶体结构弱化,当遭遇热-机械应力时,应力集中区域率先触发位错运动,通过晶格滑移的塑性变形最终表现为滑移线。

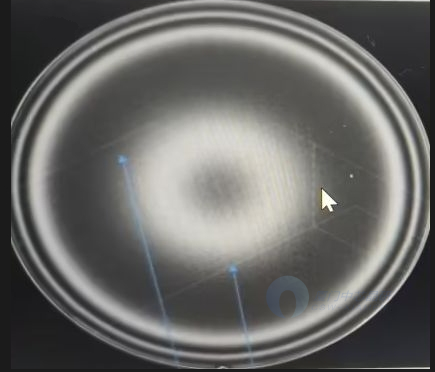

图1 硅基氮化镓外延滑移线示意图

实验表明,原始工艺参数设置是损伤残留的主因,未优化的抛光工艺参数(包括载片台行程、行进速度、转速及进给量等)导致边缘区域抛光不彻底,加工痕迹残留程度与外延滑移线出现率呈显著正相关。为此,针对性改进方案聚焦于边缘抛光工艺优化:通过调整载片台上下行程与行进速度提升edge区域抛光均匀性,同时针对notch部位提高转速、进给量及横向移动幅度,强化材料去除效率。工艺改进后,晶圆边缘加工痕迹深度降低85%以上,外延滑移线完全消失,验证了加工残留损伤与滑移线形成的直接因果关系。

通过系统性优化抛光工艺参数,消除边缘区域的微裂纹和结构缺陷,可有效阻断滑移触发机制,为提升晶圆良率提供可靠的技术路径。这一解决思路不仅证实了加工损伤控制的重要性,更建立了工艺参数-结构完整性-器件性能间的量化关联模型。

如需大尺寸硅片报价信息,请发送邮件至:vp@honestgroup.cn