脆性——韧性切削模式转变的力学研究(6H-SiC)*

1. 概述

本文从力学角度研究了脆性-韧性切削模式转变的机理。提出了一个力学模型来分析周期性切屑形成过程的弹性阶段中未变形切屑厚度、变形和应力水平之间的关系,关于弹性阶段之后是脆性变形还是韧性变形。

结果表明,产生相同水平的压缩应力所需的工具前进距离随着未变形的切屑厚度而减小,因此工具下方和后方的拉伸应力随着未变形切屑厚度的减小而减小。因此,当未变形的切屑厚度变得足够小时,拉伸应力变得低于脆性断裂的临界拉伸应力,从而实现脆性——韧性切削模式的转变。采用有限元方法验证了对典型脆性材料6H-SiC的力学分析,并证实了当未变形的切屑厚度减小时,产生相同水平的压缩应力所需的刀具前进距离变小,因此在刀具下方和后方产生较小的拉应力。根据所提出的力学估计了脆性-韧性切削模式转变的临界未变形切屑厚度,并通过几个晶体方向的切入切削实验进行了验证。这项研究应有助于更好地理解脆性——韧性切削模式转变的机制以及脆性材料的超精密加工。

2. 样品制备

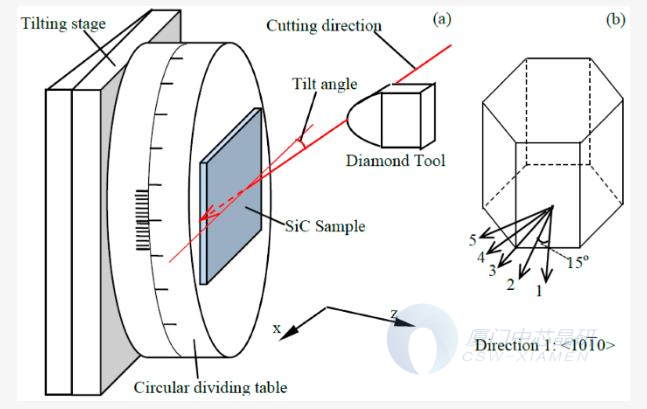

在Optoform 30超精密车削机上进行了切入式切削实验,以研究6H-SiC在几个晶体方向上的临界未变形晶片厚度。实验装置的图示如图1(a)所示。倾斜台和圆形分割台固定在Optoform 30机器的z滑块上。将6H-SiC样品粘合在圆形分割台上,以便可以在不同的晶体方向上进行切入切割实验。倾斜阶段可以将样品倾斜一个小角度,从而可以实现切入切割。6H-SiC样品是从两英寸单晶6H-SiC晶片(来自中芯晶研,晶向为(0001),晶片的厚度为410µm)上切下的。晶片的主定位边在<10-10>方向上,用作切割方向的参考。由于SiC具有非常高的硬度,因此插铣实验之前无法进行端面操作,且在不同的切割方向上倾斜角度略有不同。

采用单晶金刚石刀具进行切入切削实验。据报道,商用金刚石工具的切削刃半径约为50nm,本研究未对其进行测量。金刚石工具的前端半径为1.507 mm。该工具固定在Optoform 30机器的x滑块上。在切割过程中,x滑块以恒定的速度向样品进给,而机器的z滑块是固定的。实验中总共采用了五种切割方向,如图1(b)所示,切割方向将分别称为方向1、2、3、4和5,如图1(b)所示。由于在切割SiC的高切割速度下非常容易发生刀具断裂,因此采用了3mm/s的切割速度。

图1(a)切入式切割设置(b)切割方向

| 表1 切入切削实验的切割参数 | |

| 参数 | 值 |

| 倾斜角度 | ~0.03° |

| 切削角 | −30° |

| 后角 | 10° |

| 切割速度 | 3 mm/s |

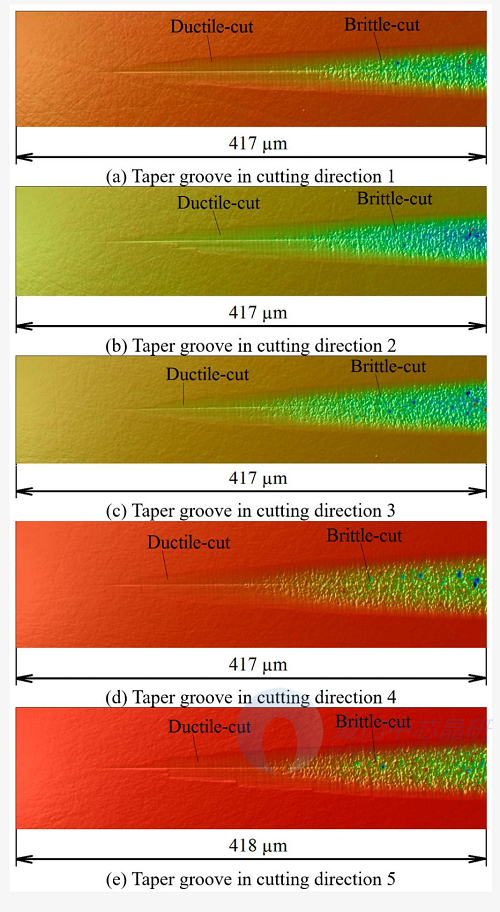

切入式切削实验在 6H-SiC 样品上产生了五个锥形凹槽。通过白光干涉仪测量锥形凹槽,其表面形貌如图2所示。对于每个凹槽,延性切割区域和脆性切割区域的形态彼此显着不同。延性切割区域的表面几乎与原始表面一样光滑,而脆性切割区域的表面非常粗糙且凹凸不平。

图2 锥形凹槽的 3D 形态

3. 结论

本研究从切削区力学的角度研究了脆性切削模式转变的机理。根据弹性阶段之后是延性模式变形阶段还是脆性模式变形阶段,分析了周期性切屑形成过程的弹性阶段中未变形切屑厚度和应力水平之间的关系。进行有限元建模以验证力学分析,并根据所提出的力学估计临界未变形切屑厚度。临界未变形切屑厚度的估计值与切入切削的实验结果非常吻合。这项研究从力学角度揭示了未变形切屑厚度与应力状态之间的明确关系,为脆性切削模式转变的机制提供了新的见解。从这项研究中可以得出以下结论:

1)引起相同大小的临界压应力所需的刀具前进距离随着未变形的切屑厚度而减小,因此,在刀具下方和后面引起的拉应力也随着未变形的切屑厚度而减小;

2)当未变形切屑厚度变得足够小时,拉伸应力将变得低于脆性断裂的临界拉伸应力,从而不足以引起脆性断裂。因此,拉应力随未变形切屑厚度的减小而减小被认为是实现脆性切削模式转变的关键因素。

更多SiC晶片信息或疑问,请邮件咨询:vp@honestgroup.cn